Kompetenzen

360° Service aus einer Hand.

Wir bieten einen 360° Rundumservice auf Basis von 90 Jahren Erfahrung in der Entwicklung und der Produktion, um einzigartige Produktlösungen für Ihre Alleinstellung im Markt zu schaffen.

Entwicklung

- Anwendungstechnik

- Elektronikentwicklung

- Prototyping

- Software

- CAD-Konstruktion

- Maßgeschneiderte HMIs

Produktion

- Glasbearbeitung & Härten

- Sieb- und Digitaldruck

- Elektronik auf Glas

- Optisches Bonden

- Baugruppenmontage

- CNC-Fertigung & Maschinenbau

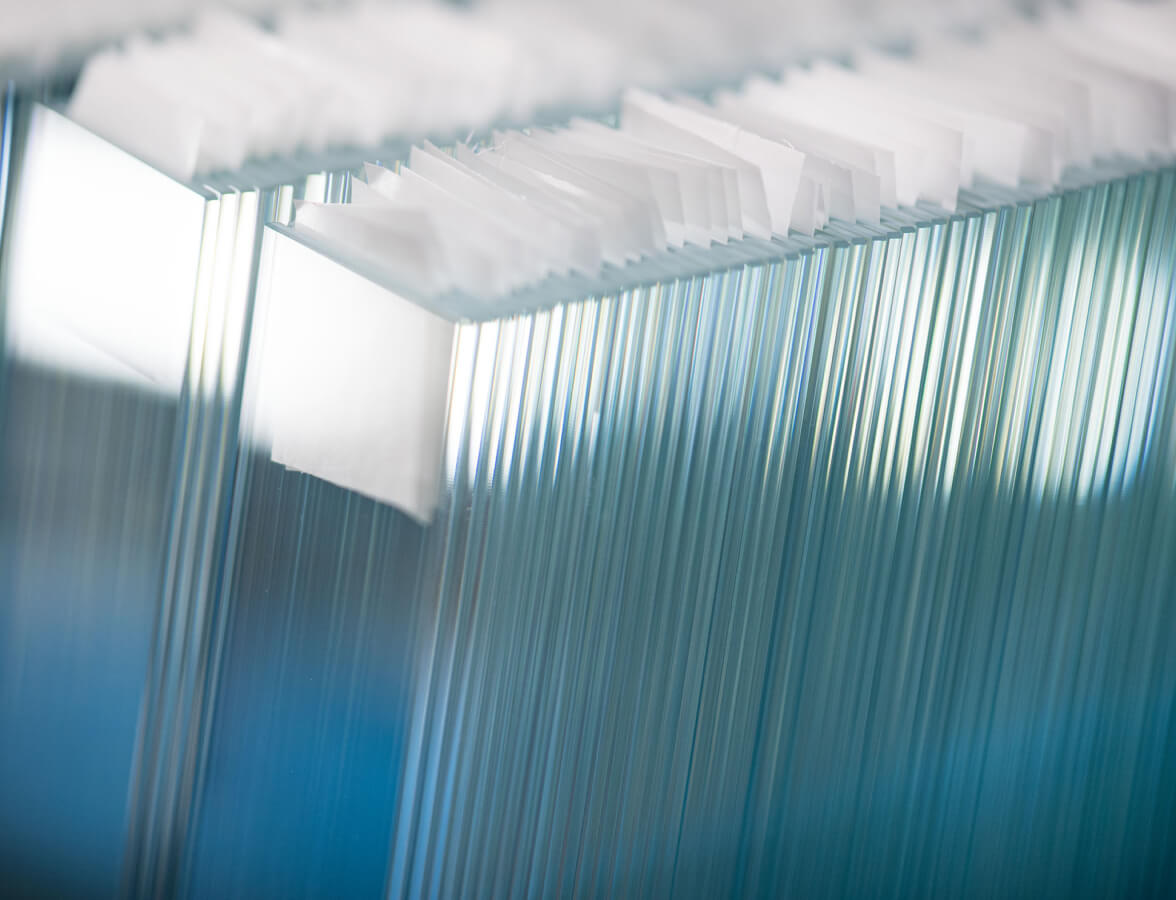

Glasbearbeitung

Unser Portfolio an Bearbeitungsmöglichkeiten für Flachglas und andere Werkstoffe ist weltweit einzigartig.

Unser Lagersortiment umfasst mehr als 250 Glassorten.

Farben und Beschichtungen

Farbechte Logos, UV-beständige Designs, perfekt lesbaren technischen Siebdruck oder elektronische Schaltungen auf Glas zu bringen, das beherrschen wir seit über 30 Jahren.

Systemlösungen

Unsere Kompetenzen zur Entwicklung von Systemlösungen kommen dann am besten zur Geltung, wenn Sie uns vor komplexe Herausforderungen stellen.

Technologie-Plattformen

Nutzen Sie für Ihre Produktlösung unsere fertigen Technologie-Plattformen und sparen dadurch wertvolle Entwicklungszeit.

Konstruktion und Maschinenbau

Um in der Produktion den Anforderungen unserer Kunden gerecht zu werden, entwickeln wir schon seit Jahrzehnten die notwendigen Maschinen und Anlagen selbst.